高頻焊機釬焊及擴散焊技術的新發展

釬焊技術的新發展

高頻焊機釬焊是人類最早使用的材料連接方法之一。除了機械連接方法外,釬焊或許是最古老的連接技術,但隨著人們不斷對自然的了解,以及材料性能對工藝的影響和科學技術的進步,尤其是第二次世界大戰以后,由于航空、航天、電子和核能工業的迅速發展,為滿足構件的輕質量、高強度、高剛度、高導電和導熱性等,以及某些惡劣的工況條件(如高溫、高壓、抗疲勞、耐腐蝕等)和低制造成本的需要,采用了大量的新材料、新結構、新工藝和新設備,這就大大推動了釬焊技術的新進展。

(1)高頻焊機無鉛軟釬焊技術

2003年,歐洲議會和歐盟委員會公布了《報廢電子電氣設備指令》和《關于在電子電氣設備中禁止使用某些有害物質指令》,要求成員國確保從2006年7月1日開始,投放于市場的新電子和電氣設備不包含鉛、汞、鎘、六價鉻、聚溴二苯醚和聚溴聯苯六種有害物質。

這一指令的生效在世界范圍內引起廣泛的響應,全球同步實現無鉛電子組裝已經是不可逆轉的發展趨勢。世界范圍內已開發出的無鉛釬料合金的種類繁多,并且已經申報了九百多種無鉛釬料成分專利,這些釬料的成分主要集中在Sn-Zn、Sn-Ag、Sn-Cu,Sn-Bi、Sn-In等系列。研究表明,現有的印刷板電路材料可以與上述無鉛釬料兼容;現有的電子設備經過適當的改造之后可以適用于無鉛電子組裝;無鉛釬料的力學性能及焊點的熱疲勞可靠性亦優于或相當于Sn-Pb共晶釬料。無鉛釬焊的普及已經是大勢所趨,已經有很多大的公司將無鉛釬焊技術使用到了產品中,例如Epson公司、摩托羅拉公司、微軟公司等。

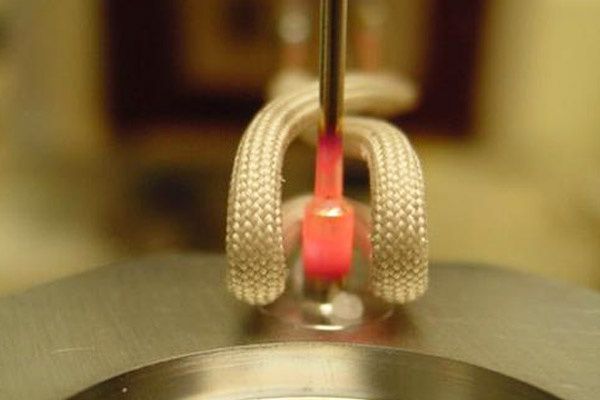

(2)高頻焊機接觸反應釬焊技術

利用共晶反應原理進行釬焊的工藝稱為接觸反應釬焊。近年來,接觸反應釬焊作為一種先進的材料連接工藝而得到越來越廣泛的應用。例如,為了去除Al合金散熱器等構件生產中煩瑣的復合釬料板加工工序,加拿大ALCON公司提出了一種新型的Al合金接觸反應釬焊技術,在至少一個被連接基體的表面涂覆Si粉和氟鋁酸鉀的混合物作為釬焊材料,然后將焊件在氮氣氣氛下加熱到600℃左右并保溫。加熱過程中釬劑在562℃首先發生熔化并溶解Al基體表面的氧化膜,從而使得Si顆粒與干凈的Al表面發生緊密接觸。當溫度超過577℃時,Si顆粒將迅速溶入Al基體并形成一層接近共晶成分的Al-Si液相。液相在毛細作用下填充接頭間隙形成釬縫和圓角,最后在冷卻時凝固形成冶金接頭。

(3)高頻焊機熔釬焊新技術

與普通電弧熔化焊相比,熔釬焊電弧熱量集中,對薄板及薄壁容器進行釬焊時變形量很小,焊接熱影響區小,操作方便,節能高效又易于實現自動化。同時又因其電弧特有的去除氧化膜作用,帶電離子、電子的沖擊活化作用,因此可以克服釬劑對母材的腐蝕副作用,焊后不用清洗,在生產中得到了廣泛應用。

例如奧迪汽車車身框架及零部件制造中使用MIG熔釬焊和等離子電弧熔釬焊,不但成形美觀,而且解決了鍍鋅鋼板電阻焊電極的粘鋅問題和焊核周圍鋅層的破壞問題。福特公司也使用MIG電弧熔釬焊連接鍍鋅鋼板材質的汽車車身、車門以及車門鉸鏈與車身的連接,并開展了鍍鋅鋼板MIG熔釬焊工藝優化和釬焊部件的變形試驗歿分析。美洲豹汽車公司使用MIG熔釬焊和TIG熔釬焊連接汽車構件,并用此工藝修復撞壞的汽車車身,還利用此工藝連接用于真空密封的法蘭盤。除汽車行業外,國內外還將MIG熔釬焊應用于中央空調薄壁鍍鋅管板連接以及薄壁鋼管與波紋管的連接。

(4)高頻焊機新型釬焊材料的開發

隨著我國家電工業、汽車工業、電子工業的高速度發展,釬焊技術應用越來越廣,使得釬焊材料的產量也以每年20%~30%的速度遞增。釬焊材料的迅速發展主要體現在釬焊材料的研究、開發機構不斷增加,生產廠家逐年增多;釬料的品種增多,釬料年產量逐年增加以及釬焊材料標準化工作取得了很大進展。

海德維廠家直銷,省去一切中間環節,同比同行設備耐用30%左右,客戶群體遍布國內外,并且得到客戶的好評,免費設計方案,免費打樣,免費試機。